Главная >> Каталог >> Фольгированные материалы для производства ПП >> Rogers Corp. >> Керамические подложки для силовой электроники

Керамические подложки для силовой электроники

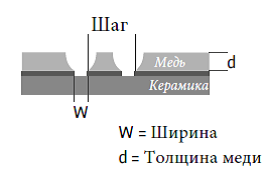

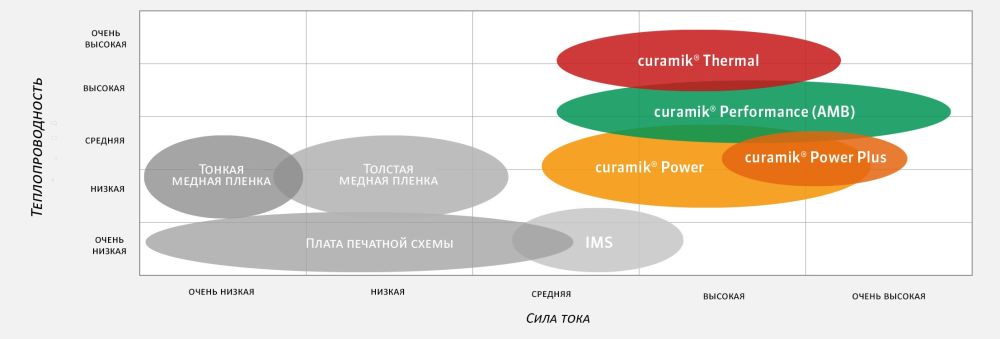

Высокотемпературные и высоковольтные подложки curamik® состоят из чистой меди, соединенной с керамикой на основе оксида алюминия (Al2O3), нитрида алюминия (AlN), нитрида кремния (Si3N4) или оксида алюминия (Al2O3) с добавлением оксида циркония (ZrO2) - HPS. Для соединения меди с основой используются две технологии. DBC (прямое нанесение меди) – высокотемпературный процесс плавления и диффузии, в ходе которого чистая подготовленная медь «приклеивается» к керамической основе, а также AMB (пайка активным металлом) – высокотемпературный процесс, в ходе которого жидкая медь направляется на керамическую основу. Высокая теплопроводность Al2O3 (24 Вт/мК), AlN (170 Вт/мК) и Si3N4 (90 Вт/мК), также как высокая теплоемкость и теплопроводность слоя меди большой толщины (127 - 800 мкм), делают такие подложки незаменимыми для силовой электроники. Механическая нагрузка на кремниевые чипы, монтируемые непосредственно на подложку, очень мала, поскольку коэффициенты теплового расширения керамических подложек и кремниевых компонентов, очень близки, в отличие от подложек на металлической или пластиковой основе. | Компания Rogers Corp. выпускает подложки марки curamik, рассчитанные на высокие температуры и напряжения, стандартного размера 5"´7" (127´178 мм) [5,5"´7,5" (138´190,5 мм)]. Для более эффективной сборки компоненты могут монтироваться на подложку стандартного формата с последующим разделением на отдельные детали. Также подложки могут быть поставлены разделенными на части необходимого формата для непосредственной сборки единичных изделий. Преимущества: // отличная теплопроводность и термостойкость для высокотемпературных устройств высокой производительности; // высокое значение напряжения пробоя; // отличное теплораспределение; // близкие значения коэффициентов теплового расширения кремниевых чипов и подложки; // эффективность обработки подложек как стандартных размеров, так и разделенных на части. |

Обзор характеристик:

КЕРАМИЧЕСКИЕ ПОДЛОЖКИ curamik®

Технические характеристики:

|

Доступные материалы |

||

|

AI2O3 |

Оксид алюминия |

|

|

HPS* |

Оксид алюминия (с добавлением 9% ZrO2) |

|

|

Si3N4 |

Нитрид кремния |

|

|

AIN |

Нитрид алюминия |

|

*В некоторых странах на изделия из HPS действуют патентные ограничения.

|

Теплопроводность |

|

|

AI203 |

24 Вт/мК при 20°C |

|

HPS |

26 Вт/мК при 20°C |

|

Si3N4 |

90 Вт/мК при 20°C |

|

AIN |

170 Вт/мК при 20°C |

Доступные сочетания толщин, технология DBC

|

Толщина керамики, мм

|

толщина меди, мм |

||||||

|

|

0,127 |

0,2 |

0,25 |

0,3 |

0,4 |

0,5 |

|

|

0,25 |

|

HPS |

HPS |

HPS |

|

|

|

|

0,32 |

AI203 |

AI203 |

AI203 HPS |

AI203 HPS |

HPS |

HPS |

|

|

0,38 |

AI203 |

AI203 |

AI203 |

AI203 |

|

|

|

|

0,5 |

AI203 |

AI203 |

AI203 |

AI203 |

AI203 |

|

|

|

0,63 |

AI203 AIN |

AI203 AIN |

AI203 AIN |

AI203 AIN |

|

|

|

|

1,00 |

AI203 AIN |

AI203 AIN |

AI203 AIN |

AI203 AIN |

|

|

|

Доступные сочетания толщин, технология AMB

|

Толщина керамики, мм

|

толщина меди, мм |

|||

|

|

0,3 |

0,5 |

0,8 |

|

|

0,25 |

Si3N4 |

Si3N4 |

Si3N4 |

|

|

0,32 |

Si3N4 |

Si3N4 |

Si3N4 |

|

|

Примечание: другие толщины меди по запросу. |

||||

|

Коэффициент теплового расширения |

|

|

AI203 |

6,8 ppm/K при 20°C - 300°C |

|

HPS |

7,1 ppm/K при 20°C - 300°C |

|

Si3N4 |

2,5 ppm/K при 20°C - 300°C |

|

AIN |

4,7 ppm/K при 20°C - 300°C |

|

Размеры |

|

||||||

|

Стандартный формат |

138 мм x 190,5 мм ± 1,5% |

|

|||||

|

Макс. полезная область |

127 мм x 178 мм ± 0,05% |

|

|||||

|

Усилие на отрыв меди |

> 4,0 Н/мм при 50 мм/мин DBC медь толщиной 0,3 мм |

|

|||||

|

> 10,0 Н/мм при 50 мм/мин AMB медь толщиной 0,5 мм |

|

||||||

|

Типовая ширина/зазор между проводниками |

|

||||||

|

Толщина меди |

DBC |

AMB |

|

||||

|

0,127 мм |

0,35 мм |

– |

|||||

|

0,2 мм |

0,4 мм |

– |

|||||

|

0,25 мм |

0,45 мм |

– |

|||||

|

0,3 мм |

0,5 мм |

0,5 мм |

|||||

|

0,4 мм |

0,6 мм |

– |

|||||

|

0,5 мм |

0,7 мм |

0,8 мм |

|||||

|

0,6 мм |

– |

– |

|||||

|

0,8 мм |

– |

1,0 мм |

|||||

|

Варианты поверхности |

|

||||||

|

Плакирование |

Электролитический Ni: 3 мкм - 7 мкм (8% ± 2% P) по всей поверхности |

||||||

|

|

Электролитическое Ag: 0,1 мкм - 0,6 мкм по всей поверхности |

||||||

|

|

Электролитическое Au, класс A: 0,01 - 0,05 мкм по всей поверхности на Ni |

||||||

|

|

Электролитическое Au, класс B: 0,03 - 0,13 мкм по всей поверхности на Ni |

||||||

|

Шероховатость* |

Ra < 3 мкм; Rz < 16 мкм; Rмакс. = 50 мкм |

||||||

|

* Меньная шероховатость по запросу |

|

||||||

Фольгированные материалы для производства ПП

Фольгированные материалы для производства ПП Rogers Corp.

Rogers Corp. AGC Nelco (Taconic)

AGC Nelco (Taconic) Panasonic

Panasonic Hitachi Chemical

Hitachi Chemical Polyflon (CuFlon)

Polyflon (CuFlon) Shengyi Technology USA

Shengyi Technology USA СВЧ Материалы (Россия)

СВЧ Материалы (Россия) Roda Electron Material Co

Roda Electron Material Co Расходные материалы для производства ПП

Расходные материалы для производства ПП Пленки для изготовления гибких, гибко-тонких и ультратонких ПП

Пленки для изготовления гибких, гибко-тонких и ультратонких ПП Фторуглеродный травитель

Фторуглеродный травитель Защитные паяльные маски

Защитные паяльные маски Фоторезисты

Фоторезисты Термобуферы

Термобуферы Режущие инструменты, сверла, фрезы

Режущие инструменты, сверла, фрезы Алюминиевые накладки для сверления ПП

Алюминиевые накладки для сверления ПП Справочная информация

Справочная информация